1、 全自动绕线机研制问题的提出

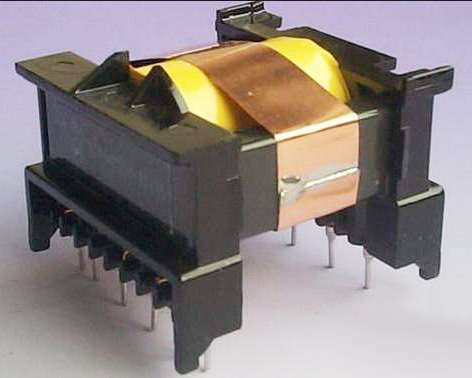

电力系统中使用的变压器容量越大,对电网的影响也越大,要求其安全性也越来越高。对于变压器的制造质量,不仅要求电气性能可靠,机械稳定性、抗短路能力也应更加可靠。对于稳定性主要表现在线圈的制造过程控制上,即要求高低压线圈电磁平衡,轴向匝间紧密、分布均匀。因此要求线圈绕制过程轴向要压紧,径向要卷紧,而采用自动绕线机正好利用线饼的自重,轴向自然压紧,径向使用张紧装置控制张力大小。所以现在大型变压器中高压线圈的绕制普遍采用了自动绕线机,即使是低压螺旋式线圈也采用了自动绕线机生产。

最初的自动绕线机载重只有20t,而且其花盘旋转电动机都是采用直流电动机,直流电动机虽然在调速和转矩特性上有一定的优势,但是直流电动机需要定期更换电刷和换向器,维护保养困难,寿命较短,直流电动机存在换向火花,难以应用于存在易燃易爆气体的恶劣环境,直流电动机结构复杂,难以制造出大容量、高转速和高电压的直流电动机。而与直流电动机相比,交流电动机则具有以下优点:结构坚固,工作可靠,易于维修保养,不存在换向火花,可以应用于存在易燃易爆气体的恶劣环境,容易制造出大容量、高转速和高电压的交流电动机,另外随着变频调速技术的快速发展,特别是矢量型变频器的研制成功,使得在自动绕线机的设计上交流变频电动机已经完全取代了直流电动机。

2、 绕线机的电气控制系统

龙鑫电子自2001年研发出10 t、20t绕线机以来,结合变压器制造工艺对产品不断进行优化,接连研制出了35 t、40 t 自动绕线机,该产品不仅具有输出扭矩大,承重能力强,整体刚度大,结构简单,运行平稳可靠,而且技术含量高,产品通过变频技术、智能PLC 模块及触屏操作,并设置了相应的报警及提示信息显示,取代了以往的自动绕线机采用的“按钮+旋钮+指示灯+各种显示仪表”的方式,提高了设备的自动化程度,使操作更加简便,配线更加标准化、简单化,同时减少了设备的故障点及 PLC 控制器所需的 I/O 点数,有效地简化了绕线机的整体结构,更加适合线圈绕制工艺的需求。

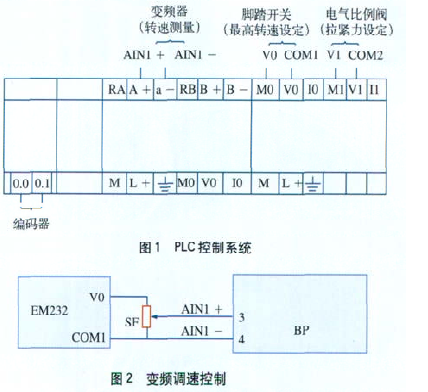

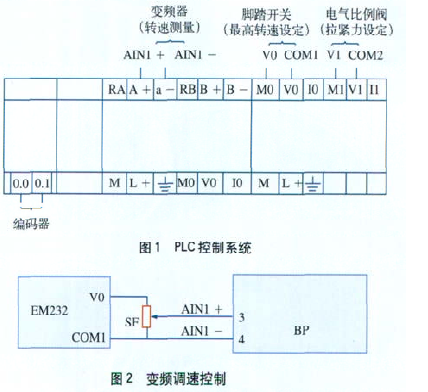

PLC 采用西门子 S7 — 200 系列,由控制单元、数字扩展单元和模拟扩展单元组成,PLC 控制原理如图1 所示。变频器采用西门子 440 矢量型变频器,变频器调速控制如图 2 所示。

绕线机的花盘旋转由变频电动机驱动,通过变频器无级调速,速度信号通过PLC模拟单元的“0~10 V”给到触摸屏上的一级调速系统,之后通过带电位计的脚踏开关(SF)进行最终的速度控制;除可以在触摸屏上设定花盘旋转速度外,还可以在触摸屏上显示实际旋转速度,速度的测量及显示通过旋转编码器和PLC的高速计数功能实现;花盘旋转还有“绕线圈数预设”和“绕线圈数计数”功能,可预设绕线圈数,跟踪显示实际绕制圈数,达到预设圈数自动停车,并具有停电记忆功能。

绕线机除花盘旋转系统外还有花盘升降系统、活动盖板开合系统,这两套系统除有各自的极限限位保护外还增加了二者间的互锁保护,以防止花盘与盖板发生碰撞。

与绕线机配套使用的拉紧装置采用了电-气比例阀和一些常规的电气控制阀,其相应的控制与绕线机做成了一体,可集中进行控制。

3、 结束语

全自动绕线机是我国具有自主知识产权的高新技术产品,也是我国目前吨位最大、性能最先进的绕线机,该产品填补了我国大扭矩、大吨位绕线机研制领域的空白,达到了国际先进水平。同时,该产品是针对我国电网输变电电压等级向 1 000 kV 发展而进行的,具有一定的前瞻性,可完全满足代表发展趋势的100 万 V、100 万 kV·A 特高压、超大容量变压器的制造需求。

精密平行绕线机

精密平行绕线机 精密环型绕线机

精密环型绕线机 自动飞叉绕线机

自动飞叉绕线机 全自动设备系列

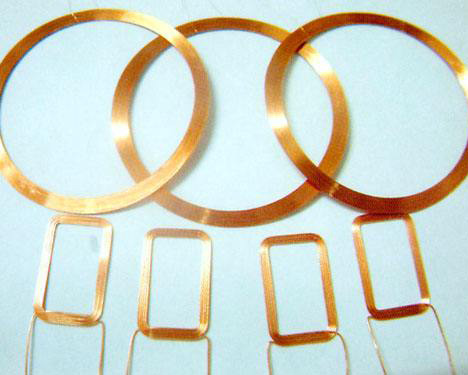

全自动设备系列 精密线圈

精密线圈 包胶线圈

包胶线圈 精密马达线圈

精密马达线圈 空芯线圈

空芯线圈 变压器线圈

变压器线圈