随着电子技术和信息技术的高速发展,微型变压器在计算机、通讯、航天航空等领域的发展发挥着越来越重要的作用。对微型变压器生产制造的需求量变大,制造要求变高。如何批量生产出质量合格的微型变压器已成为企业亟需解决的重要课题。目前微型变压器主要采用标准化、规模化生产模式,已到达了半自动化生产水平。

绕线为微型变压器生产的关键工序,不仅影响产品的外观特征,还影响着产品的阻抗、漏感、电容等多项品质参数。现今的变压器绕线技术研究主要针对较大型的变压器产品,对微型变压器的绕线机构研究较少,故设计一种快速优质的微型变压器自动绕线装置对于微型变压器生产具有重大意义。

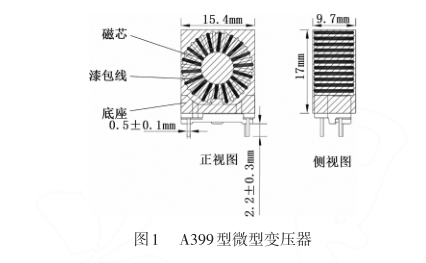

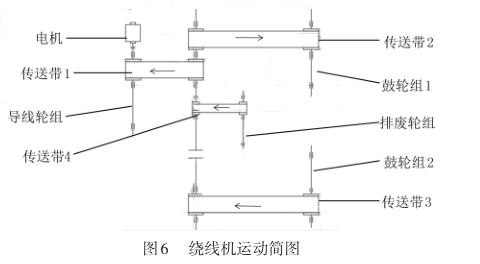

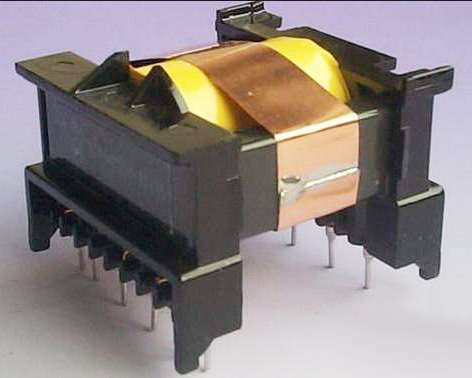

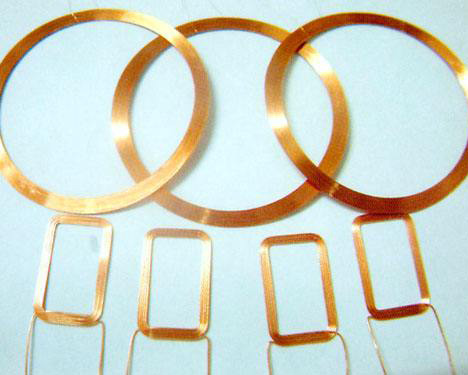

微型变压器产品外观尺寸要求如图1所示。此产品为用于智能手机充电器的微型变压器,通过电磁感应原理在两个电路之间传递电能,基本结构是由磁芯、绕组和底座构成,绕组是采用漆包线绕制而成。

微型变压器的自动绕线工艺流程的设计难点在于以下两点:第一,变压器产品外观结构特殊,单个产品尺寸小、重心不稳;第二,在控制产品生产成本和质量的前提下,实现磁圈绕组铜线自动化理线的难度相对较大。

1 微型变压器线圈自动绕线装置原理

1.1 微型变压器绕线流程

微型变压器的原绕线流程为利用人工手持漆包线缠绕于磁圈中,当缠绕圈数达到生产要求时,将多余线圈剪断,完成一次绕线流程。

人工绕线不仅降低了微型变压器产线整体的生产效率,而且其生产常伴随着线圈圈数错误、剪线残留过长和绕线松动等质量问题。故设计微型变压器自动绕线装置,提高微型变压器的生产效率和质量。

1.2 微型变压器产线构成

微型变压器生产线上主要包含7种自动加工设备,这些自动加工设备分别为:

自动绕线机、点胶机、上底座装置、烘烤炉、激光去皮装置、自动焊锡机、耐压测试机和综合测试机等。应用自动加工设备产线每小时产能与人工产能对比提升了大约5倍。

自动绕线机机械系统机械部分组成主要有:供线机构、绕线机构、剪线机构、排线机构、进料机构、机架等。

人工绕线平均产能为20 pcs/h,因而必须采用

自动绕线机方可满足生产线产能要求。变压器生产线中绕线工站预计设置11台自动绕线装置,不考虑不良品的情况下要求每台自动绕线机至少110 pcs/h的产能,现有绕线机平均产出为95 pcs/h,这对于实现整条生产线的规定产能造成很大隐患,因而提出对自动绕线机关键部位进行问题分析与改进设计。

1.2 自动绕线机机构组成

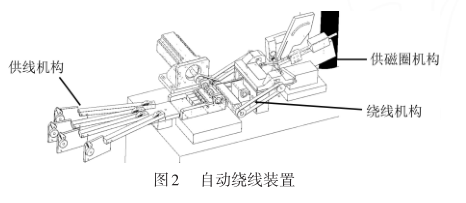

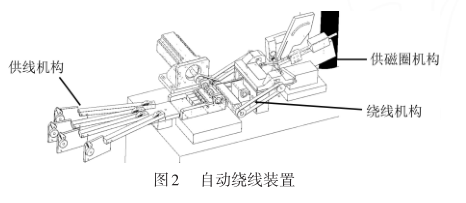

现有绕线机机械系统如图2所示,组成主要有:供线机构、绕线机构、剪线机构、排线机构、进料机构、机架等,由同一个控制系统控制机电部分完成磁圈自动绕线这一工序。

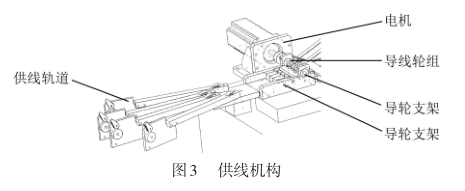

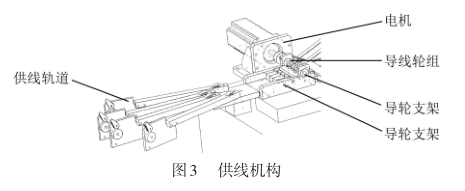

供线机构如图3所示,主要包含:供线轨道、压线阀、导线轮组、导轮支架、电机、导线管等6个部分。

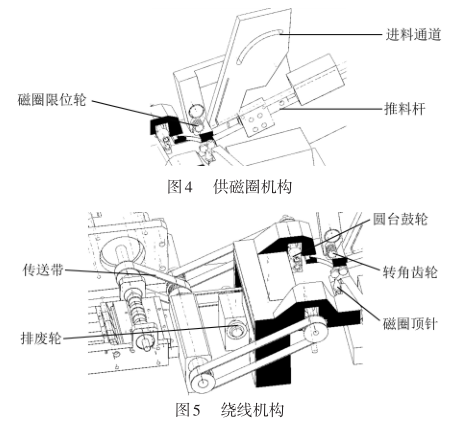

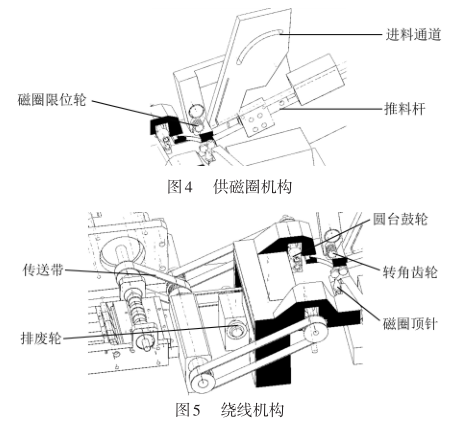

供磁圈机构如图4所示,主要包括磁圈限位轮、推料杆、进料通道、吹气管、振动盘5个部分。

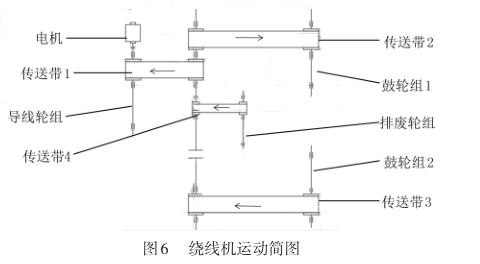

绕线机构如图5所示,主要由机架、传动带、1对排废轮、限位(铜线)螺钉、光电传感器、1组刀具、1对圆台轮组、磁圈顶针、转角齿轮组等组成。

1.3 自动绕线机的工作流程

1.3.1储线过程

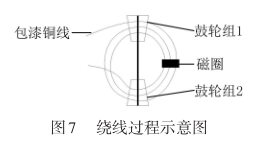

铜线完成储线预备绕线阶段的动力来源有两处,一是位于供线机构部分的一对圆柱形导线轮组,储线开始时由导线轮组提供起始动力,后续储线过程中供线机构部分的导线轮组持续转动为储线过程提供动力;二是绕线机构部分的两对鼓轮,在铜线到达鼓轮处时鼓轮对其的摩擦力提供一部分的动力。这两种动力轮组安装在同一转轴上,通过同步带与电机输出端连接,从而保证铜线的速度一致,实现绕线。动力轮组中心轴转动方向如图6所示。

储线开始前,铜线由工人放置在供线轨道上。储线阶段开始,压线阀呈打开状态。导线轮随电机输出主轴转动,同时带动压在滚轮下方的铜线往前运动通过输线管进入绕线区域,绕线区域的光电传感器检测到铜线储备圈数达到预设值时,压线阀压紧,铜线不再进行输入动作,储线预备绕线阶段完成。

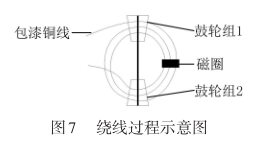

储线预备过程中铜线轨迹为:漆包线从输线端通过导线管进入绕线区域,接着铜线走迹为沿着外圈轨迹先穿过第一组鼓轮中间空隙,随后穿过定位好的磁圈继续往前走,又通过第二组鼓轮中间空隙,最后回到第一圈圆形轨迹起始点,接着往半径较大的外圈走,再进行第二圈、第三圈的储备,最终储备好所设定的圈数预备绕线。

1.3.2磁圈绕线过程

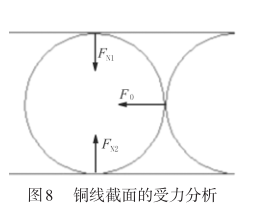

储线完成后,压线阀下压压紧铜线一端,供线机构部分的导线轮组停止转动。绕线过程如图7所示,绕线机构的两对鼓轮分别为轮组Ⅰ和轮组Ⅱ,轮组Ⅰ为绕线机靠前位置的鼓轮组,轮组Ⅱ为与轮组Ⅰ相对位置的轮组。绕线过程中,轮组Ⅰ、Ⅱ上方的鼓轮中心轴沿顺时针转动,下方鼓轮沿逆时针转动,鼓轮表面线速度v 1 大于铜线速度v 2 ,因而鼓轮对铜线产生二者相对速度相同方向的摩擦力,以此方式将鼓轮组中间夹着的铜线不断往前拉,储线内圈铜线接着套紧在磁圈上实现绕组绕线。在光电传感器感应到绕线圈数达到设定的62圈的时候,信号发至控制系统触发刀具将铜线剪断,绕线过程即完成。

1.3.3卸料过程

磁圈两边绕组绕线完成后,进磁圈机构处的两组齿轮组将绕好线的磁圈往绕线区域中心位置送,同时控制系统触发推料杆上方的气阀吹气,将磁圈网绕线区域中心位置吹出,绕线区中心正对着下料口,磁圈到达下料口往下掉进半成品储料仓中。整个绕线过程随即完成。

2 自动绕线装置的故障分析

半成品故障类型主要分为两种:一是两个磁圈间的铜线没有切断导致半成品不合格,绕组磁圈无法使用;二是在绕线时发生缠线导致绕组线圈圈数不合格。

在储线过程中,线圈可能发生挤压移位,导致同一线圈在两侧鼓轮位置走线速度不同,这种情况会造成两种问题,一是出现线圈滞留堆积造成线圈张力不足,铜线无法切断;第二个是走线速度过快导致内圈线扯外圈线,发生缠线的问题。在绕线过程中,容易出现过程铜线走线分流不明确的问题。此问题也可能导致缠线的现象,即故障类型二。

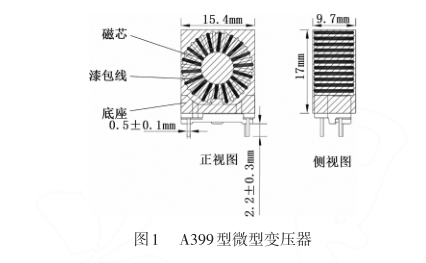

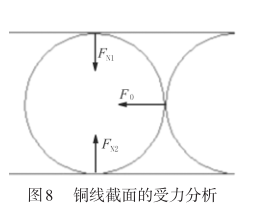

从原理的分析可以得出绕线过程的实现主要依靠几组转轮组对线圈的摩擦力提供动力势能,轮组表面对线圈的摩擦力方向与线圈前进方向一致。如图8所示对绕线过程中鼓轮处铜线横截面进行受力分析,进一步解释故障问题产生原因。

F N 为轮组表面对铜线的支持力,f Z 为轮组表面对铜线的摩擦力,F 0 为铜线间的挤压力。

F N1 =- F N2 (1)

fz = mF N = 2mF N1 (2)

由受力分析可知,铜线在Y轴方向受到上下支持力对其具有压紧左右,在X轴方向受到相邻线圈对其挤压力F 0 ,这是线圈发生移位错位的根本原因。

导致两种故障类型的问题都出自于绕线机构部分的鼓轮。不难得出绕线机构即为所需优化部分,尤其是两侧对称的鼓轮处。这是造成绕线良品率不高的根本原因。

3 绕线机内部结构优化

3.1 微沟槽加工力学分析

确定在鼓轮上添加微沟槽来提高绕线良品率。工作原理为利用微沟槽壁对铜线的支持力消除铜线间的挤压力,可以改善绕线过程中线的分布情况,从而调整铜线的速度,确保绕线过程中铜线张力足够,实现较高成功率的绕线。

微沟槽加工需应用到微尖端加工技术。目前较成熟的微尖端加工技术为角度范围在60°~120°的微尖端,本文将选取3种较常采用的方案进行分析,即对加工60°、90°、120°的微沟槽角度这3种常见微沟槽进行力学与加工可行性分析,最终确定微沟槽的加工角度。

设鼓轮与铜线间摩擦力为f,单个鼓轮的一个微槽对铜线的支持力为 F N 。3 种常见微沟槽力学分析如表 1 所示。在相同压力条件下,随着微沟槽加工角度的增加,鼓轮对铜线的摩擦力逐渐减小。

该装置实现了微型变压器生产线上线圈绕线的自动化,将企业微型变压器的生产效率由20 pcs/h提高至95pcs/h。对装置中鼓轮的优化通过微沟槽力学分析及加工可行性分析,最终选择了90°微沟槽作为加工方案。可以实现将绕线机产出效率从95 pcs/h提高至170 pcs/h,并且同时解决磁圈间的铜线没有切断与在绕线时发生缠线这两个问题,提高了产品的生产效率。

精密平行绕线机

精密平行绕线机 精密环型绕线机

精密环型绕线机 自动飞叉绕线机

自动飞叉绕线机 全自动设备系列

全自动设备系列 精密线圈

精密线圈 包胶线圈

包胶线圈 精密马达线圈

精密马达线圈 空芯线圈

空芯线圈 变压器线圈

变压器线圈