光纤陀螺作为一种新型的全固态惯性仪表, 具有耐冲击、可靠性高、结构简单、体积小、检测灵

敏度和分 辨 率 高、动 态 范 围 宽、启 动 时 间 短 等 特 点。经过多年的研究和发展,干涉式光纤陀螺完 成了从实验室研发到工程化的过程,中低精度的光

纤陀螺已经商品化,并在多领域内广泛应用。高

精度光纤陀螺的开发和研制也进入成熟阶段,已经

开始工程化应用。目前,国外的光纤陀螺研制水平

领先于国内,主要原因包括其起步时间远早于国内

的研制单位;另外,国外先进国家在材料加工与控

制设备领域都相对国内有着绝对的优势。我国对

于光纤陀螺的研制由于起步较晚、设备相对落后, 因而在光纤陀螺的研制方面仍然存在许多不足,主

要包括光纤材料性能、光纤环的绕制、光学器件的

稳定性等方面。光纤环是光纤陀螺的核心敏感元

件,光纤环的温度性能已经成为限制高精度光纤陀

螺工程化应用的瓶颈问题。而光纤环的温度性能

主要取决于光纤环的绕制与灌封技术,目前国内光

纤环的绕制方法主要采用正交绕法,包括四极、八

极、十六极,但受绕线机自动化水平的限制,所绕制的光纤环的温度性能并没有完全体现出正交绕法

理论上对于光纤环温度性能的改善程度。例如理

论上八极绕法与四极绕法相比,或者四极绕法与二

极绕法相比,其温度性能应当提高1倍,但实际成环

后的结果,仅四极绕法相对二极绕法对光纤环温度

性能的提高较为明显,而其他各极绕法受限于绕线

机的控制水平而夹杂过多的人为干扰,导致最终成

环的效果并没有明显的优异性。而对于绕线机的 自动化控制水平则与研制绕线机的器件材料性能 和自动化控制技术水平等有关,短时间内无法迅速 得到提升。

本文基于以上现状,根据光纤环的成环工艺过程,提出了切实可行的改善光纤环成环质量的方法。通过应用高精度保偏光纤应力分析仪,检测光纤线圈绕制完成后的应力分布状态,对比光纤线圈中点两侧应力状态的不对称性,反馈调节绕线机2个供纤轮的张力平衡,形成绕线机—光纤线圈—应力分析仪—绕线机的闭环反馈调节机制。最终使绕线机的张力控制系统处于真正的平衡状态,保证绕制完成后光纤线圈中点两侧的应力状态保持对称平衡。以上方法使光纤环成环后的温度性能得到了有效提升,且该方法在当前条件下即可实施,具有非常高的实用价值。

2 绕线机张力控制不对称性问题分析

2.1 绕线机工作原理

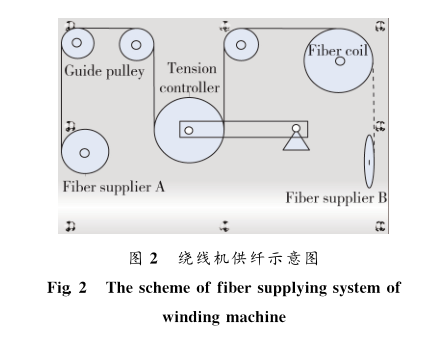

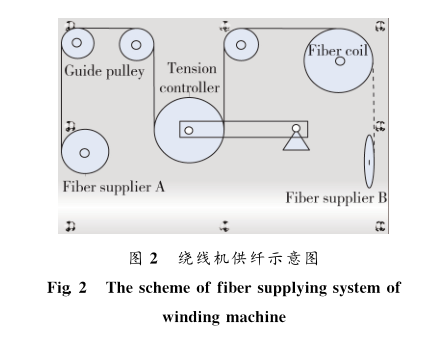

以四极对称绕线机为例,如图2所示,光纤由中

点对称绕在 A 、 B 2个供纤轮上,然后分层交替为绕

制光纤线圈的骨架提供光纤。绕线机的张力控制 采用重力平衡张力轮(舞蹈轮平衡)控制方法,就是 在由 A 或B供纤环向光纤环供纤缠绕过程中,依靠舞蹈轮的重力控制光纤的张力。根据舞蹈轮轴臂

角度的调整控制光纤缠绕到光纤线圈骨架上的张

力,在张力控制系统中通过传感器在线检测光纤张

力大小,并反馈控制稳定张力在设定值误差范围

内。在光纤线圈绕制过程中,为了保证光纤环的互

易性,必须要求 A 、 B 两供纤轮的张力参数设置一

致,保证绕制完成后的光纤线圈中点两侧的光纤应

力保持对称平衡。

2.2 绕线机张力控制不对称性检测与分析

应用高精度保偏光纤应力分析仪,对绕线机绕制完成的光纤线圈的应力分布状态进行检测,以验证绕线机张力控制系统的状态。在绕线机2个供纤轮 A 、B 的张力参数设置一致的情况下,随机抽取其中一个光纤线圈,图 3 所示为该光纤线圈的应力分布状态。

图3中,红线表示光纤线圈中点左侧光纤应力

均值,绿线表示光纤线圈中点右侧光纤应力均值。

根据光纤线圈的应力状态可以发现,光纤线圈的中

点左侧光纤应力均值为-5719.585 μ

ε ,右侧光纤应

力均值为 -5920.940 μ

ε ,应力差为 201.355 μ

ε 。由 此可以看出,绕线机在绕制光纤线圈的过程中,光纤线圈中点左右两侧光纤的绕线张力有明显的差距,在绕制完成的光纤线圈中以应力值来判断,两侧光纤存在着一个约200μ

ε 的稳定的应力差值。这种不对称性的存在对光纤环的温度性能具有非常大的影响,根据应变值与温度的对应关系,1℃的温度变化引起20μ

ε 的变化。因此,由于绕线机张力控制系统的不对称性相当于光纤线圈中点左右两侧光纤处在10℃温差的环境状态下,虽然这仅是从应力状态方面的反向推导,且光纤线圈灌胶后的应力状态会有所改变,但这种不对称性对提高光纤环成环质量仍然是不容忽视的问题。

基于以上发现的问题,本文提出了一种根据应力分析仪测得的应力状态来反馈调节绕线机张力的方法。应用高精度保偏光纤应力分析仪对绕线机绕制完成的光纤线圈进行跟踪检测,根据其应力状态逐步调整绕线机的张力控制系统,形成如图4所示的闭环反馈调节机制。首先绕线机根据初始设定的张力控制参数绕制完成光纤线圈,然后光纤

线 圈 交由 应力分 析仪检测应力分 布 状态。通过应力分布状态的对称性分析,得到光纤环中点两侧应力不对称性的大小,以此不对称性差值来调节绕线机张力控制系统。一般经过 2 次调整即可实现光纤环应力整体上的对称性:通过第一次的调整过程,可以得到该绕线机张力控制参数与光纤环成环后应力不对称性的对应比例关系,参考该比例系数,对绕线机左右供纤轮的张力控制参数进行相应比例的调整,可以实现光纤环整体对称性的提高。

2.3 实验结果分析

本文以图3所示光纤环的绕线机为实验对象,根据光纤线圈1的应力不对称性,对绕线机的张力控制系统进行调节。按照图4所示过程,经过2次调节以后,该绕线机绕制的光纤线圈的应力状态对称性得到了明显的改善。根据上述方法调节后,从绕线机绕制的光纤线圈中随机抽取2个光纤线圈进行应力状态测试,其测试结果如图5 、图6所示。从图中可以看出,经过对绕线机两侧张力调整后,绕制的光纤线圈中点两侧的应力均值基本处于同一水平,将该光纤环灌封固化后,进行装表测试,其整表性能与调整绕线机张力之前绕制的光纤环相比,也得到了一定程度的提高,表明了该方法对于改善光纤环性能的意义。但由于绕线机自身机械精密程度和控制水平的限制,光纤环的整体性能仍然存在一定的缺陷。对于不同的绕线机,其张力控制系统存在一定的差异,其冗差和参考基准也有所不同,应用以上方法分别对每一台绕线机进行张力控制系统调节,使绕线机的整体生产质量水平得到了提升。

本文通过实验检测,对当前光纤环成环工艺中光纤线圈绕制水平进行了重点研究,形成了一套通过应力分析仪作为反馈回路检测设备、调整绕线机张力稳定性的方法。经过该方法调整后,对绕线机绕制的光纤环进行整表测试,相比调整绕线机之前所绕制的光纤环,陀螺性能得到了一定程度的提高,表明了该方法的有效性。在本文的研究过程中,发现的问题主要是,光纤环绕线机的机械结构老旧,精密匹配不足,张力控制系统落后,张力检测精度较低。从图5和图6可以看出,光纤线圈的各层光纤的应力存在较为明显的波动,直接在制作过程中加入了光纤环的非互易性,将严重影响光纤环的成环性能。但对绕线机的更新换代目前还不具备条件,接下来将对目前的温度时效处理方法进行深入的研究,探索更为有效的温度时效处理方法,以期在现有条件下,充分改善光纤环的成环质量。

精密平行绕线机

精密平行绕线机 精密环型绕线机

精密环型绕线机 自动飞叉绕线机

自动飞叉绕线机 全自动设备系列

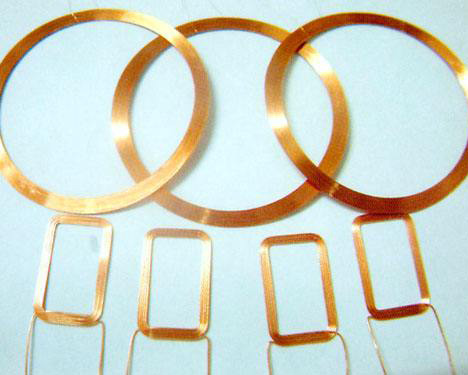

全自动设备系列 精密线圈

精密线圈 包胶线圈

包胶线圈 精密马达线圈

精密马达线圈 空芯线圈

空芯线圈 变压器线圈

变压器线圈