目前国内对空心线圈的制造主要是通过人工将线板缠绕到线板上,不仅所需要的人工投入大,而且缠绕错误还会导致废品率上升,总体来说我国的空心线圈生产效率非常低。国外在生产空心线圈方面比较成熟,空心线圈生产线主要依靠由多个自动化设备协同完成,其中机械手的上料以及精准机对线圈的精准缠绕至关重要。因此,合理对空心线圈绕线机的机械手进行优化设计,是能正常高效生产空心线圈的关键因素。

1 主要研究内容

空心线圈的生产线离不开机械手的高效应用,在线圈缠绕完毕后成为半成品,这时候的线圈需要进过一定的处理才能加工为成品。然而刚加工为半成品的线圈温度很高,依靠人工取下再安装到精准机上需要耗费很多的时间。本研究旨在设计一种能多角度活动的机械手系统,在对线圈生产过程中进行仿真模拟,根据模拟的结果确定一套优化方案,使机械手能完成从上料到装备到精准机主轴上的一系列运动。具体的研究内容如下:

(1)对当前几种上下料机械手的特点以及优缺点进行调查,根据所要完成的功能以及几种机械手的原理确定出设计目标和优化路线,确定设计方案。

(2)根据设计方案以及机械手的动作进行结构设计,对机械手连接零件进行仿真模拟,对零件的变形、应力云图进行论证分析,分析零件的动力学性能确定所选材料。

(3)对确定好的机械手进行最佳参数优化,改善运动副所受倾覆力矩,减少机械手零件的最大受力,增加生产线的使用寿命。

(4)运用solidworks、ANSYS等软件对机械手进行仿真模拟分析,验证各个部件的设计是否合理,运用拓扑优化的方法,对不合理的结构进行改善,提高机械手精准度的同时降低制造的成本。

2 机械手总体方案设计

2.1 上下料机械手系统方案设计

2.1.1 绕线原理

线圈的生产主要依靠斜绕式的方法,这种绕线方法的优点是缠绕简单不需要多余的动作,而且缠绕的线圈排线紧密,这种斜绕式的缠线方法非常适合线圈的批量生产。根据实际需要,在生产不同直径线圈的时候,如果线圈的直径发生了改变,只需要将所对应的线圈芯轴套更换即可,不同型号的线圈对应着不同尺寸的芯轴。在加工线圈的过程中,线嘴沿着芯轴做直线运动,电动机带动芯轴匀速转动,绕制出的铜线轨迹为斜线。

2.1.2 线圈生产的主要流程

由机械手将未加工的线圈安装到主轴上,然后绕线机通过斜绕式的方法将铜线缠绕到线圈上,然后经过精准机主轴,再到精准机精准线圈,最后完成线圈的生产。本研究需要对上下料的机械手进行设计,旨在使机械手能配合绕线机跟精准机正常对接,完成线圈的自动化生产。在设计的初期,需要确定上下料所需要的空间以及对接位置,即绕线机末端线圈心轴套筒轴线与精准机主轴的位置关系,确认位置及对接关系后根据实际情况对机械手的位置以及每个动作进行设计,既能解决空间问题,还能尽可能的节约能源,降低成本。

2.2 机械手自由度分析

机械手需要在绕线机和精准机之间组装线圈,使线圈的加工经过绕线机末端到精密机床主轴的一系列动作。本文设计的机械手需要安装在绕线机和精准机之间。为了完成绕线机和精密机器之间的线圈组装,本研究确定了机械手的执行动作,每个动作通过哪些运作完成,以及完成动作需要多少自由度,从而确定机械手的类型。机械手需要完成的主要动作为:

在机械手从绕线机的初始位置移动到终止位置这个过程中,机械手抓住线圈并移动到中间位置,将线圈组装到精准机的主轴上。在机械手向绕线机机移动过程中,可以通过沿直线方向移动对来实现该这一动作,这个运动确定一个自由度,设定为 X 轴移动副;机械手的抓取线圈和松开线圈可以通过正向和负向的线性运动来实现,完成这个动作,可以通过沿直线方向的手爪夹持移动副。由于生产线存在挡板,离开绕线机的动作需要绕开挡板,所以机械手在移动时需要在垂直方向上向上移动一段位移,然后水平绕过挡板,这两个动作是水平方向的,自由度与第一个 X 轴移动对相同。竖直方向单独确定一个移动自由度,设定为 Z 轴移动副,Z 与重力加速度方向相反;最后的装配动作需要水平面垂直X方向的另一个移动副辅助完成动作,定为第四个自由度,设定为 Y 移动副。因此确定机械手 4 个自由度,即 3 个移动自由度,1 个手爪夹持自由度,3 个移动副为直角坐标系下的,手爪夹持自由度为 z 轴方向上的。

3 机械手动力学仿真模拟

使用三维绘图软件solidworks构建机械手几何模型,随后将几何模型文件导入 ANSYS 中,设定重力加速度单位,

并将 X 丝杠设定为接地。将静止的连接部件之间设置固定副,机械手和丝杠设置为移动副,结合流水线生产的参数,将参数设置到移动副中。用 step 函数对 3 个不同的移动副进行计算,由机械手运动时间分配以及对速度的控制。

比较实际模型和理想模型的输出结果,对比发现速度变量在实际情况下和理想状态下是一样的。但是力量和力矩变量之间具有一定的差异。针对结果的差异性分析主要原因是在模型建立的过程中对某些关键零部件进行了简化。通过验证,误差对模拟结果造成的影响在能够接受的范围内,说明了本研究中设计得出的机械手承载能力完全满足工业生产线的要求。对模型进行理想化处理的主要原因是为了分析机械手连接器位置以及质量是否会因为连接器的变化受到影响。本文对机械手的受力结果进行了进一步的分析,提出了一定的优化措施,具体内容如下:

(1)通过建立新直角坐标系的方法对机械手的各个模块进行仿真模拟,根据各重要部件的受力情况对材料进行了优化,并改变了机械手的运行规划。

(2)将设计的方案与机械手的整体结构进行了对此分析,对具体结构的优化可行性进行了讨论并确定了零件的最终选型;对机械手在生产线中上下料的动作进行了仿真模拟分析;对机械手避开危险位置进行了仿真分析,并验证了规避方案的可行性。

(3)在 ANSYS 下对机械手进行动力学仿真,以机械手运动时X移动副所受力矩为目标函数,提出模组之间安装位置变量的 3 个参数,通过若干次试验以最小目标力矩为实验对象,求出实验中的最小值对应的 3 个参数变量,通过最优解确定安装时模组之间的最佳安装位置。

(4)在 ANSYS 中分析了机械手模态振型,对重要零部件进行了应力分析,利用拓扑优化学对零部件的选材进行了减重优化,在减少集中应力的基础上,加强了精密部件的承载能力,延长了机械手的使用周期。

精密平行绕线机

精密平行绕线机 精密环型绕线机

精密环型绕线机 自动飞叉绕线机

自动飞叉绕线机 全自动设备系列

全自动设备系列 精密线圈

精密线圈 包胶线圈

包胶线圈 精密马达线圈

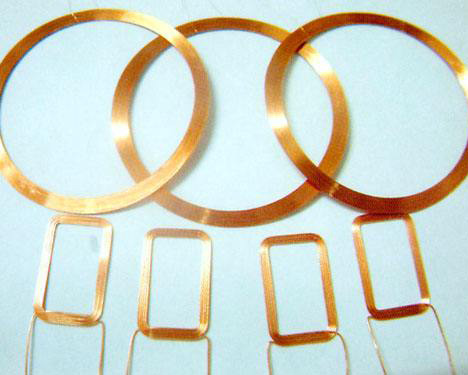

精密马达线圈 空芯线圈

空芯线圈 变压器线圈

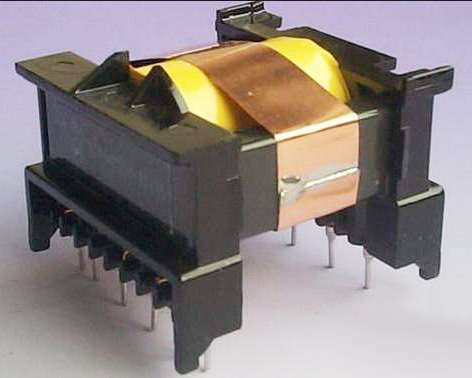

变压器线圈