变频空调是时代发展趋势,空调除了具有基本的制冷、制热功能外,节能环保也是新时代发展要求。变频空调核心控制部分控制器,由多电路模块组成,在实现变频技术控制部分各电感类器件是不可缺少,对供电电源资源质量要求很高,其在智能控制中占有重要地位,电感类器件可靠性低,实际应用出现线断失效在各行业也是非常多,目前很难有效解决。为了从根本上分析导致电感类器件线断失效原因,本文从电感类器件失效机理、失效因素、器件应用环境、器件生产工艺等方面进行分析,其整改方案思路可以为其他元器件失效分析整改提供借鉴、参考意义。

1 事件背景

空调内外机使用的各个厂家电感类元器件在使用过程以及售后实际工作中可靠性表现并不是很好,线圈断现象频繁发生,严重影响空调使用寿命,具体电感类元器件线圈断是何种原因导致,一直很难界定,问题急需进行攻克解决。

2 电感类元器件失效原因及失效机理分析

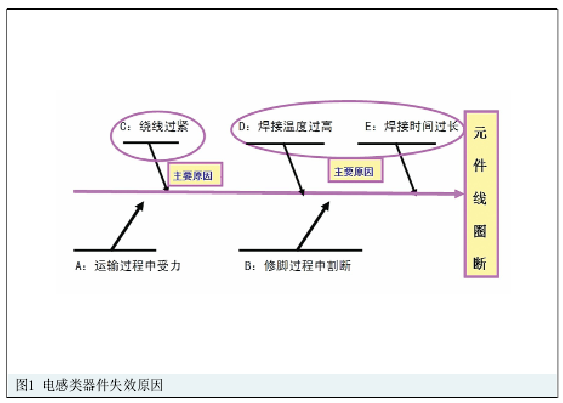

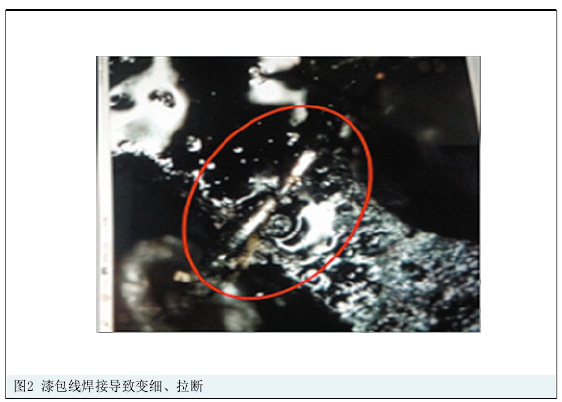

失效电感类器件检测线圈出现开路、漆包线变细等现象。查看失效器件均出现线圈断线和PIN脚焊接处热应力拉断漆包线现象,经过对多单失效品分析确定电感类器件是由于绕线过紧、手工焊锡时间过长,由于热应力原因导致引脚处线圈出现变细、拉断。

2.1 导致电感类器件失效相关因素分析

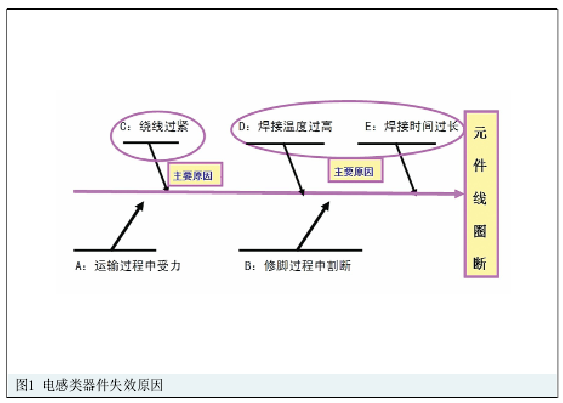

环境应力失效:表现为产品绕线过紧或者焊接时间过长,焊接过程中线圈由于热胀冷缩,导致线圈绷紧拉断或者在后期使用过程中线圈拉断,如图1所示。其中:

A:运输过程中受力:如果元器件绕线、焊接成型之后在后期运输过程中振动导致线圈受损。

B:修脚过程中割断:电感类元器件在制作成型之后,如果引脚存在锡渣等异物需要用刀片等修脚,如果操作不慎,会导致割伤甚至割断线圈。

C:绕线过紧:电感类元器件在制作过程中,首先需要使用全自动绕线机进行绕线,如果引脚上绕线过紧,导致在引脚焊锡过程中,或着在后期使用焊接时,受到热应力导致热胀冷缩导致线圈崩断。

D:焊接温度过高:如果在电感类器件制空调产品常见问题研究及改进作过程中,引脚焊接时锡炉温度过高,导致漆包线出现咬线现象,使漆包线变细,最终拉断。

E:焊接时间过长:如果在电感类器件制作过程中,引脚焊接时间过长,漆包线过于受热,导致漆包线出现咬线现象,使漆包线变细,最终拉断。

经过对售后以及过程失效品分析、电感类元器件生产工艺、元器件部件选型对器件进行可靠性实验评估等最终确定导致电感类元器件售后以及过程失效的主要原因为环境应力(线圈过紧、热应力)导致。

经过对电感类元器件失效导致因素进行分析归类总结,大致有异常几个方面导致,绕线机绕线过紧、焊接温度过高、焊接时间过长、焊接手法不规范等。售后以及电感类元器件失效到底是什么原因导致失效,我们对导致异常因素逐一验证分析。

2.2 验证方案

针对过程以及售后表现出的失效现象,现确定以下几个验证方案:(1)线圈绕线绷紧;(2)焊接温度调高20℃;(3)焊接时间延长;(4)修PIN时刀片割伤。

2.2.1 对比验证结果

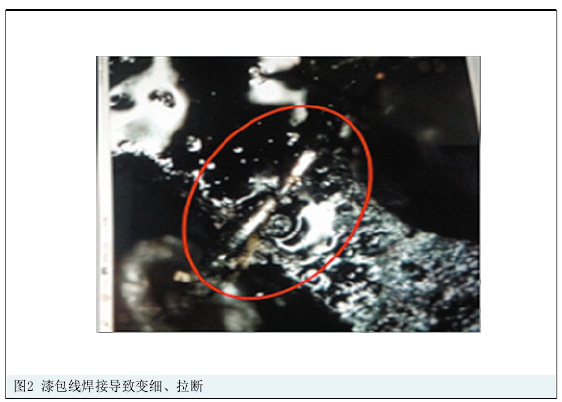

线圈绕线绷紧、焊接温度调高20℃、焊接时间延长验证结果与售后现象一致,漆包线变细直至拉断,断口圆滑,如图2所示。使用刀片修脚割伤,断口整齐,如图3所示。

2.2.2 分析小结

综上所述,电感类元器件失效率高的原因为:元件由于本身工艺缺陷或由于漆包线选型耐热性能、机械性能较差,在后期过程以及售后使用过程中由于环境应力影响出现线圈断。

3 电感类元器件失效整改措施验证

(1)重新对漆包线选型,使用耐热性能、机械性能更加优秀的漆包线,减少因环境应力导致电感类元器件漆包线崩断失效情况。(2)对电感类元器件生产工艺进行研究,调整其生产工艺,使用预留松线工艺,配合自动焊接,规范焊接时间以及焊接温度,保证漆包线在生产过程中不会因环境应力导致失效。部分项目具体实验分析、评估如下:

3.1 漆包线重新选型

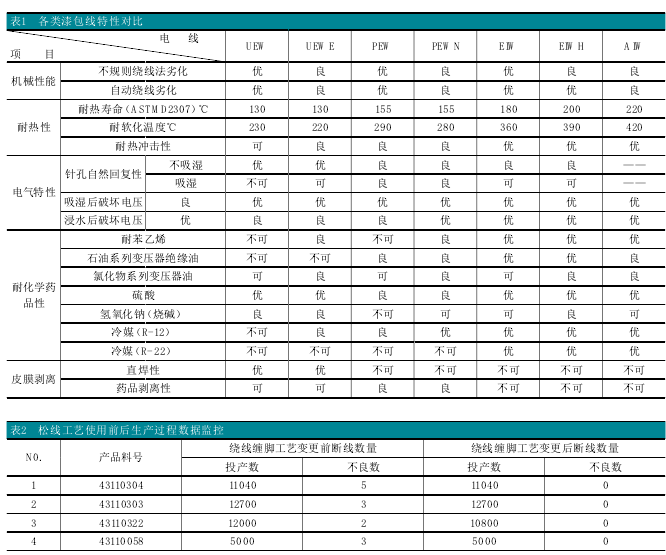

由于各厂家高频变压器、滤波器等多次出现因为绑线过紧导致焊锡时热胀冷缩将漆包线崩断的情况,对比研究电感类元器件漆包线选型,查询业内漆包线主要类型。

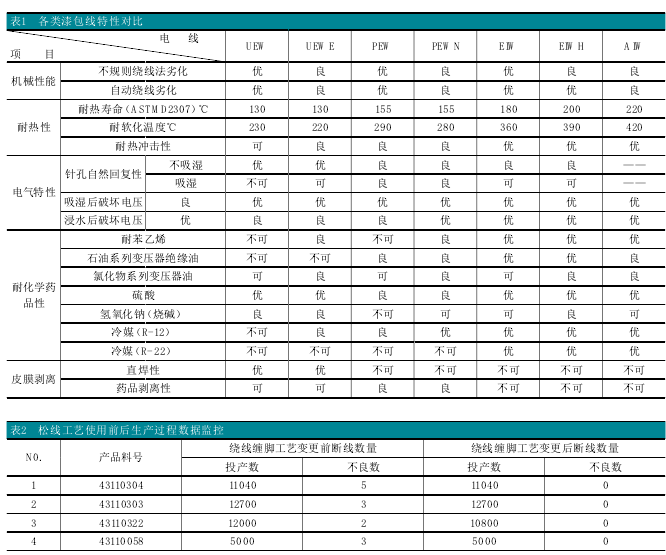

从理论上讲,任何的漆包线均能实现电能、磁能和动能三者之间的互转。但是,使用漆包线都有加工的过程,而且,电气产品也有不同的工作环境,因此,在漆包线的选用以及代用的时候,必须还要考虑各类漆包线的各项特性。表1归纳各类常用漆包线的特性。

通过分析对比,电感类元器件漆包线选型需要具备良好的直焊性、良好的机械性能,目前使用电感类元器件使用漆包线型号为聚胺酯漆包铜线(UEW)满足此要求:

(1)耐温等级130℃/155℃/180℃。

(2)特性:

(a)具有良好的直焊性,绕线加工过程中,可免剥皮膜这动作有效提高工作效率。

(b)在高频下具有良好“Q”值特性。

(c)具有良好之密著性及卷绕性,可避免绕线时的损伤。

(d)对一般含浸凡立水所使用之溶剂及硬化剂具有良好的耐溶剂特性,可填加染料,便利识别。

(3)应用范围:高频线圈、继电器、磁化线圈、螺形线圈 、小型马达、点火线圈。

通过试验、分析对比:1UEWF(耐压等级155度)和B级加尼龙差异不大,且成本高很多。1PEW(不可直焊,须剥皮),材料成本和作业成本高很多,因磁芯较小,焊锡时绕线拐角处易爆皮,且线较小,对比分析确定当前选型满足要求。

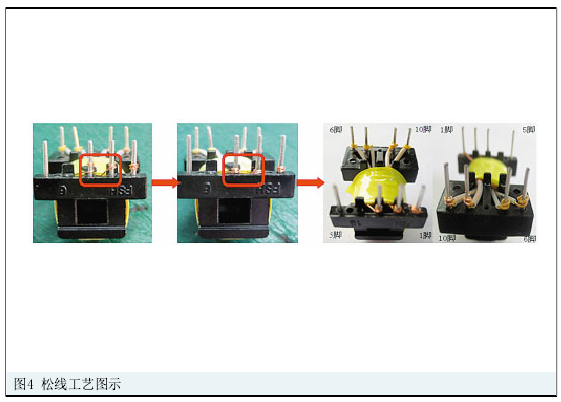

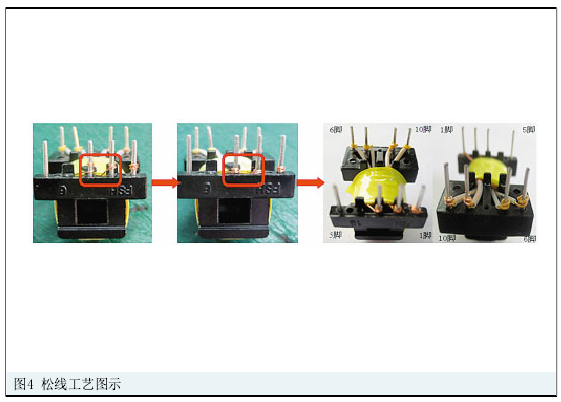

3.2 采用预留松线工艺,配合自动焊接预留松线工艺,采用在电感类元器件绕线时,现将线圈绕至PIN脚中部,再将线圈压至PIN根部的操作方式,其中自动焊接方式、焊接角度、焊接时间、焊接温度都作出明确规定。确保在焊接过程中漆包线不会因环境应力受损。

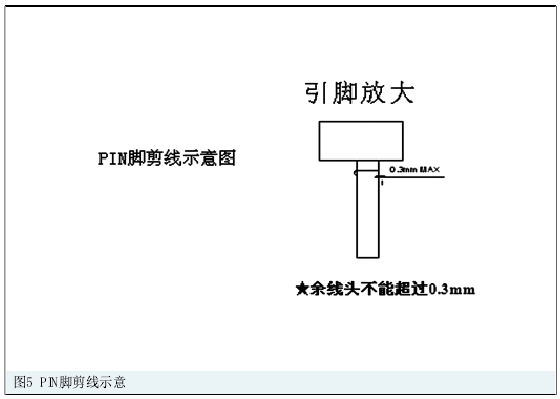

具体工艺调整如下:

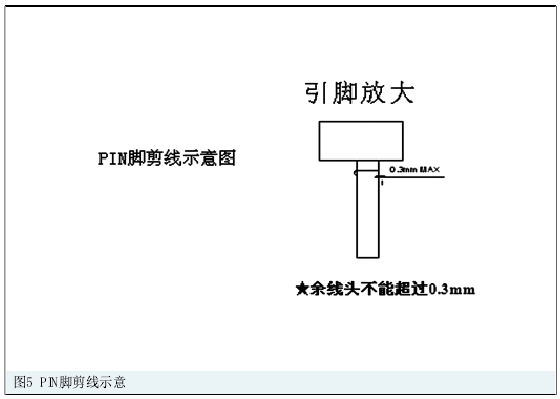

(1)绕线方式调整,采用预留松线工艺,如图4、图5。

(2)焊接方式调整,采用自动焊接代替人工焊接,PIN针分边倾斜浸锡,如图6。

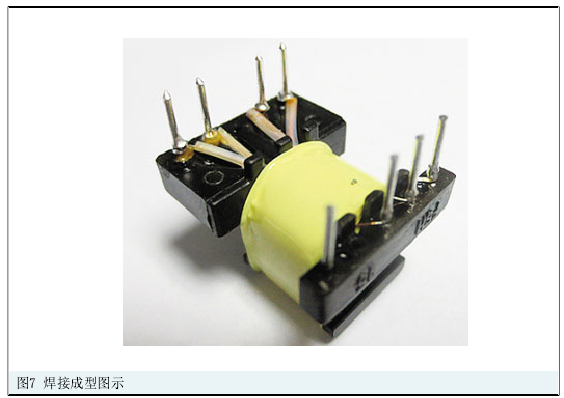

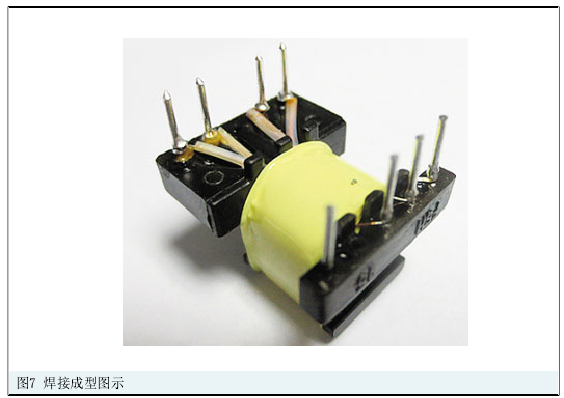

(3)焊锡成型后产品示意如图7。

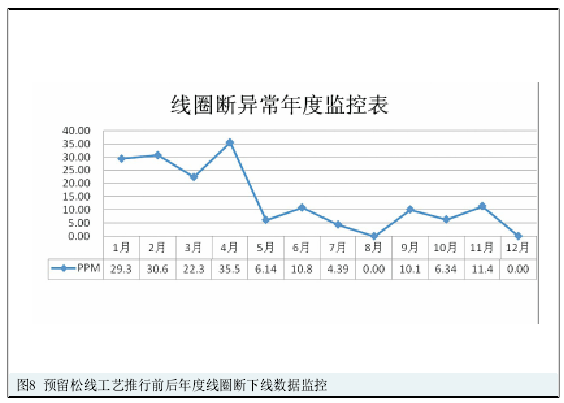

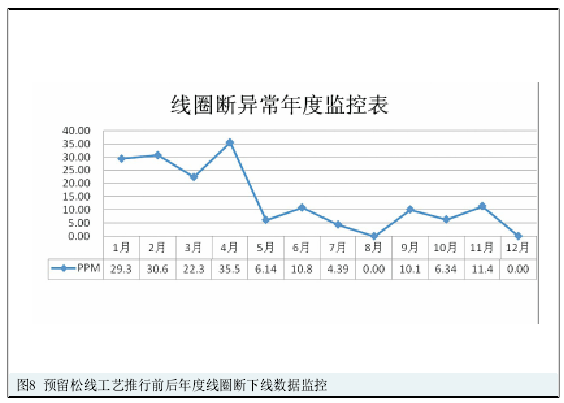

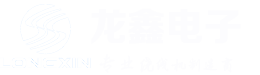

4 整改效果评估及应用效果验证根据生产过程以及使用过程数据对比监控,使用效果良好,具体见表2、图8。

各生产厂家从5月份推行预留松线工艺,配合自动焊接,根据年度监控数据,显示调整工艺后使用效果明显。

5 电感类元器件失效整改总结及意义

通过产品实际应用过程中的问题反馈,调整器件生产工艺,规范生产工艺核心参数,提高控制力度,从而改善产品质量。

防止线圈受环境应力影响导致失效,需从电感类元器件本身进行整改,在电感类元器件生产工艺、部件选项入手分析,调整生产工艺,规范工艺参数,且效果明显。

通过此次整改,器件引入开发时需对器件单体结构、工作环境、生产工艺、部件选型等进行详细有效测试评估,要与实际使用环境及使用位置进行综合评估,优化生产工艺,将作业过程规范化,可较好的把关提高产品质量,提高电感类元器件工作可靠性,降低过程及售后失效率。

精密平行绕线机

精密平行绕线机 精密环型绕线机

精密环型绕线机 自动飞叉绕线机

自动飞叉绕线机 全自动设备系列

全自动设备系列 精密线圈

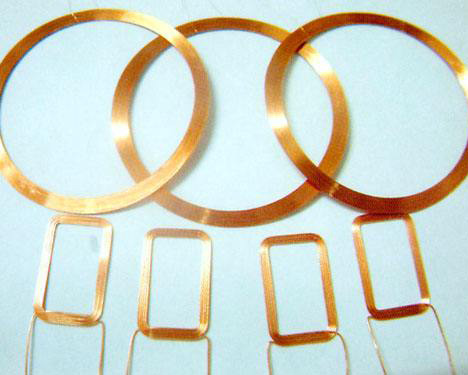

精密线圈 包胶线圈

包胶线圈 精密马达线圈

精密马达线圈 空芯线圈

空芯线圈 变压器线圈

变压器线圈