自动绕线机主要用于绕制、生产科研中使用的不同规格的微细线圈,比如传动线圈、铂铑合金丝材、钨铼丝材等特种材料。随着我国经济的发展,越来越多的科研企事业单位在绕制细微丝产品时,都希望其生产设备性能稳定、操作方便、功能齐全、外型美观。但是,我国一些企业自主研制的绕线机在绕制细微漆包线和贵金属细丝时,会遇到一些共同的问题,比如断丝、排线不整齐、张力控制不稳定等,它们严重影响了产品的性能。特别是低速绕制Ф0.05 mm 和外径更小的微细丝材时,这些问题尤为突出。针对这种情况,我们介绍一款线圈绕线机,它能很好地解决这些问题,用它绕制的产品张力稳定、排线整齐、外型美观,外观达到了“镜面”的效果。

1 线圈工艺要求和主要技术指标

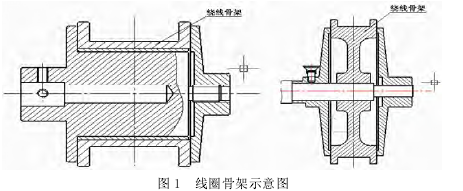

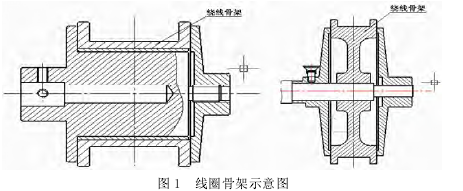

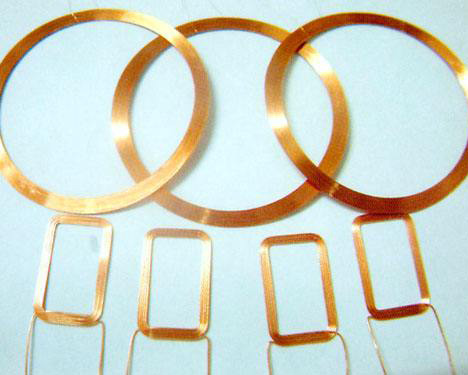

线圈骨架如图 1 所示。通过精确定位夹具,保证了骨架的同心度和有效运行。在绕制线圈时,要求速度从 0 开始,缓慢匀速上调,保证绕线主轴在任何速度下都能稳定、平滑、无抖动运行。在绕制Ф0.05 mm 的合金细微丝时,要保证其不断丝,绕圈排线整齐、无刻伤、无明显机械折痕、无压叠,并且无断开、堆槽、松散和设备故障等情况发生。其主要技术指标如表1 所示。

表 1 微细丝绕线机技术参数

排线线径范围/mm Ф0.05~0.2(0.05 工作线径)

排线行程范围/mm 0~99

可绕线圈直径范围/mm ≤100

排线初始位置重复精度/mm ≤0.02

工位数 2 工位

制动精度 0.1 匝

绕线模式 存储 6 组

主轴转速范围/(r/min) 0~500(0~50 为工作速度) 无级调速

2 绕线机结构组成

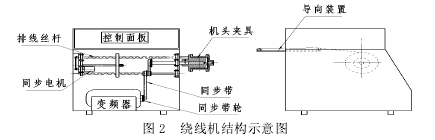

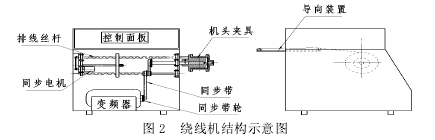

绕线机主要是由机架、绕线主轴机构、排线机构、绕线夹具、张力机构和控制系统等组成。绕线机结构示如图 2 所示。

2.1 绕线主轴机构

该设备是由三相交流异步电机带动同步带和传动轴转动的。这样做,保证了绕线两侧主轴的转动是等速和同步的。通过加工提高装配精度,进而保证线模具同心和绕线质量。

2.2 排线机构

排线机构一般采用步进电动机作为低速绕线机排线机构的驱动源,主要采用步进电动机经同步齿型带驱动滚珠丝杆旋转或采用经联轴器驱动滚珠丝杆旋转的方式。本文采用的是第一种方式,即步进电动机经同步齿型带驱动滚珠丝杆旋转的形式。由于滚珠丝杆与步进电动机轴之间采用的是柔性连接方式,所以,对步进电动机机座定位面的要求和滚珠丝杆与导向杆件的装配要求也相应降低了。为了达到设计要求,采用复合排线法有针对性地改进了排线机构。排线机构的换向控制是控制绕制线圈质量的关键。在设计中,可通过软件控制异步电机在换向时速度与时间的配合,这样就不会造成压叠或松散等情况。

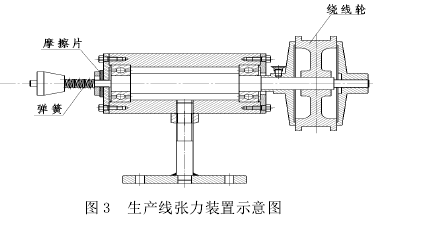

2.3 张力机构

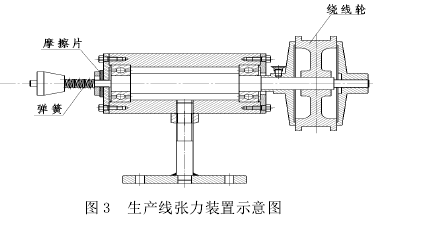

在绕制细微漆包线和贵金属合金细丝时,由于线径细,如果张力太大,就会断丝或将线拉长,增大线圈的直流电阻;如果张力太小,就会出现乱排线现象,降低绕制品质。因为该设备的放线张力器是固定在滚珠丝杆排线杆上的,所以,采用毛毡压紧方式控制张力。在实际生产过程中,可在重要的工艺环节中增加张力装置,以控制张力的大小,保证排线整齐、无压叠、无松散,经过细致的调节完全可以满足不同线径的需求。

生产线张力装置如图 3 所示。

2.4 控制系统

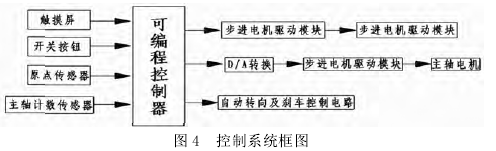

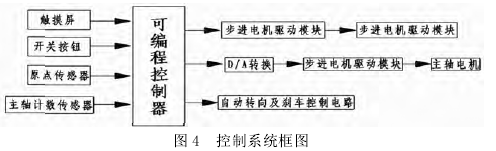

绕线机的控制核心采用的是可编程控制器,以人机交换界面为触摸屏,执行机构为直流步进电机,主轴传动机构为变频电机。如果能够精确控制排线和绕线的主轴,就能保证绕制线线圈的精度。在此期间,主要执行部件采用的是进口产品,具有响应快、可靠性高的特点。控制系统的相关内容如图 4 所示。

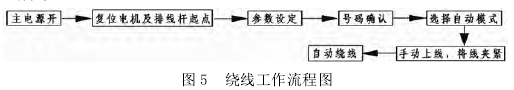

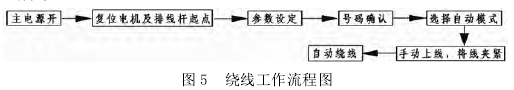

工作过程:启动绕线编制程序,调出绕线参数,根据线径大小和起始点调整参数和原点,固定绕线夹具和骨架,手动调线并固定。将电位器开关置于 0 速度的位置,待启动按扭后,将速度由低到高匀速调试并执行自动绕线。绕线工作流程如图5 所示。

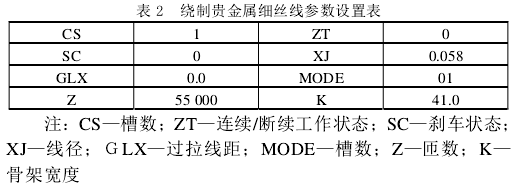

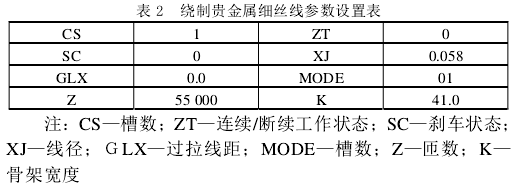

绕制贵金属合金,比如Ф0.05 mm 的细微丝线时,对其的要求是密绕均匀、美观、无断线。具体的参数设置如表 2所示。

3 绕线机低速运动的设计

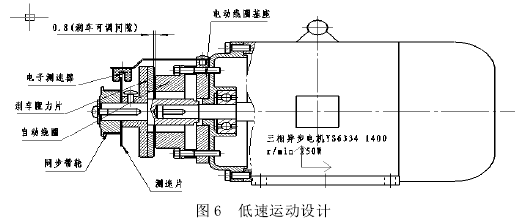

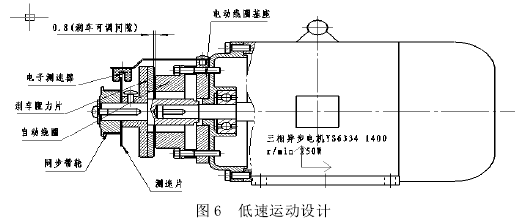

绕线机低速运动的设计如图 6所示。

针对主轴转速要求在 0~50 r/min 缓慢平滑上调,提出了以下设计方案:①根据机械传动原理,采用同步带 2 级传动的运动方式改变速比,尽可能地降低起始转速。②在以前的设计中,采用额定转速为 2 800 r/min 的对极电机,但是,经过一段时间的运行后,起始速度(绕线主轴)并非是由 0 缓慢匀速上调的,瞬间加速会拉断试绕丝材。之后采用了额定转速为 1 400 r/min的四极电机 YS6334 型。该绕线机采用变频器控制电机作为驱动力,有效地保证了变频器在低速状态下对电机的稳定控制。

③改变了线圈定位基座和自动线圈的连接。更换电机后,重新设计制作了定位基座,保证了线圈定位基座与电机端面连接的牢固性,且端面平整,避免了自动线圈连接后不能有效制动刹车的情况;同时,也保证了自动线圈运行的稳定性。④设计制作主电机连接套。为了保证主轴与电机连接套的同心度,避免因摩擦造成运行不稳定的情况,设计制作连接套并锥销连接,装配刹车阻力片、刹车片和同步带轮。要保证刹车阻力片与自动线圈的装配间隙为 0.8 mm,以便有效控制设备的启、停柔性。

4 复合排线

在绕制细微线线圈时,一般采用两种排线方式,即自由排线和强制排线。自由排线是靠线的张力和凸轮摆动来排线,只要调节得当,每匝线都能紧密排线。但是,调节起来比较困难,主要是在机械方面的调试量较大,并且稳定性很差,合格率低。

强制排线是利用绕线主轴与排线丝杆轴做同步运动的技术,每绕 1 圈,排线机构步进 1 个线径的距离。在电子数控技术不断发展的今天,这一点实施起来并不困难,只要事先设置好参数,不需要过多的调试即可绕线。

在实际绕制产品时,通常是将两种方式复合,取长补短,以强制排线为主,自由排线为铺。绕线时,排线电机带动导线轮与绕线主轴同步运动,不过其摆动幅度比单独采用强制排线时要小,需留出一定的余地让自由排线发挥其排绕的特长。在排线时,如果出现不均匀的现象,可以微调导向杆端面螺栓的左右位置,保证“镜面”效果。

5 结论

我们在这里介绍的自动绕线机去除了传统机械凸轮排线系统,通过简化主机结构优化了控制系统,大大提高了其可靠性。生产现场的大量应用证明,新设计的排线机构系统还具有全自动绕线、排线等多种功能,大大提高了设备的自动化程度,绕制的丝材产品的质量能够满足精密线圈的工艺要求,性能稳定、可靠。

精密平行绕线机

精密平行绕线机 精密环型绕线机

精密环型绕线机 自动飞叉绕线机

自动飞叉绕线机 全自动设备系列

全自动设备系列 精密线圈

精密线圈 包胶线圈

包胶线圈 精密马达线圈

精密马达线圈 空芯线圈

空芯线圈 变压器线圈

变压器线圈