龙鑫电子研发的全自动绕线机已成功应用于生产厂家,且运行良好。绕线技术可靠,可取代传统的手工绕制,具有产品一致性好,良品率高等优势。我国现有手机,电话机,耳机生产企业上千家,那么音圈的使用量巨大,在未来的几年里,使用自动绕线机工艺技术及设备已是大势所趋。且随着绕线机工艺技术的普及和发展,随着产业规模的扩大,市场需求量及市场份额将呈逐年递增趋势。

龙鑫电子空心全自动绕线机控制系统包括如下特点:

1、核心控制系统

选定MP940作为核心控制器,Σ-Ⅱ系列100W,200W伺服电机作为执行电机的控制系统,实现了基本动作,但是此控制器为一轴半控制器,只能实现一个轴的精确控制,另外一个轴是根据主轴的运动进行跟随运动,能够实现绕线功能,但是需要自己编制模拟量控制来实现排线轴电机回原点,由于该系统扫描时间等问题,模拟量控制排线轴电机回原点出现误差,误差超出精度允许范围,需更换主要控制系统,通过实验确定以MP2100为核心控制系统,Σ-Ⅱ系列100 W伺服电机作为排线电机,骏马系列200 W伺服电机为主轴电机的控制系统。更换以后的系统成本有所增加,但是该运动控制器为8轴运动控制器,实现了对两个伺服电机的精确控制。

(1) 主时序

TAIL1-TAIL2一绕线开始一绕线结束一HOOK气缸ON,将线夹住,OFF WIRE挑线一绕线电机运动到终止角位置一guide气缸将线拉至槽内,绕线电机运动到下料角位置一offwire第二次挑线一guaide退回,h, taill , tai12退回,UNLOAD下料,绕线电机回原点,排线电机回到初始位置为了消除丝杠来回运动产生的误差,增加了排线电机回原点功能。根据该机的时序,既可满足了避免漆包线的粘连,又消除了丝杠的误差。

(2) 排线电机回原点

排线电机回原点由原有的NOT only改为NOT+C pulse,由电机内部的C脉冲来决定伺服电机的原点,提高速度也不会影响精度。为了提高效率,将排线电机回原点的速度提高了近10倍,打表试验,无影响。

最初设计回原点的功能为检测到原点传感器,反向运动,检测到C脉冲认为是原点,现增加当到达原点时再运动到原点补偿(即offset)位置,方便调试,也避免了第一个音圈废弃的现象。

2、凸轮曲线

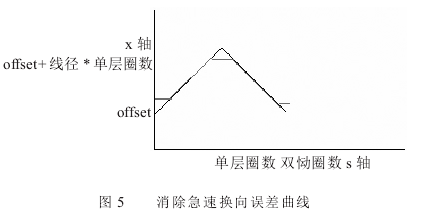

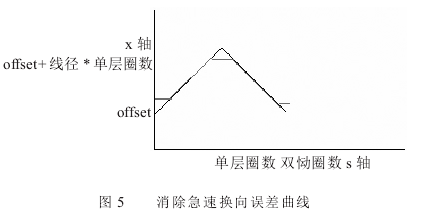

工艺曲线,为了让丝杠走的更光滑,平滑,曲线如图5所示,目的是消除急速换向引起的误差。

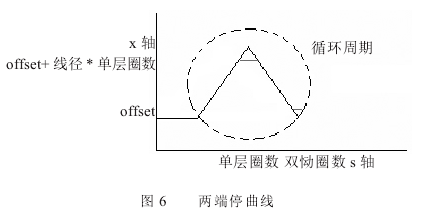

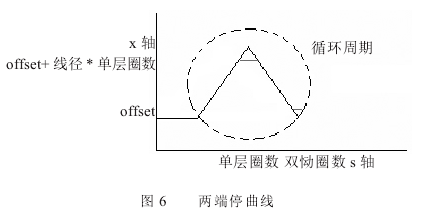

进行试验,同时参照日本机进行了工艺与程序上的改动。具体改进为:为了使第一层漆包线紧密排列,需要排线电机延时一周运行。为了设备的稳定运行,继续沿用以前在两端停的方法。即凸轮曲线更改为如图6所示。

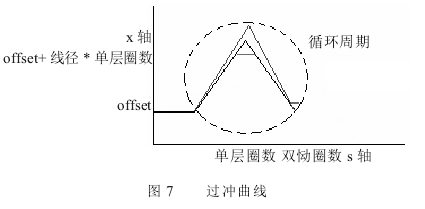

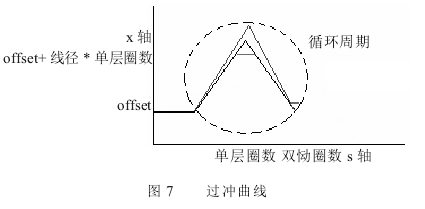

在生产过程中出现端面缺,通过多种方法实验和分析,认为由于丝杠不能完全将漆包线拉到位,希望能够实现丝杠比线超前,强迫丝杠过冲,凸轮曲线如图7。

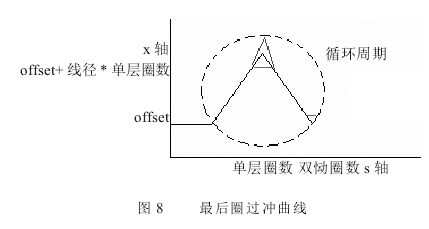

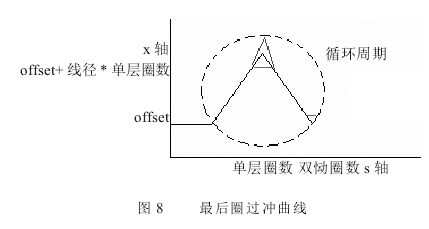

实际上就是增大了线径,对音圈的绕制无明显影响。只在最后一圈强制丝杠过冲,凸轮曲线如图8所示。

这样,电机急速急减速和换向、端面缺的问题没有得到解决,还有些不稳定。

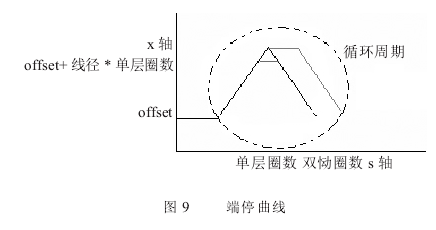

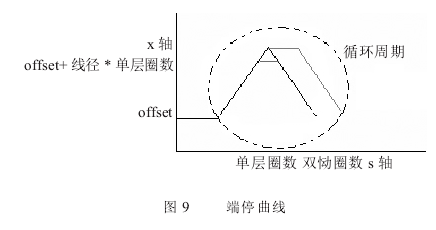

绕线的时候在端面多停一圈,使端面线尽可能绕满,绕全。也就是每个周期比原有周期多绕一圈。凸轮曲线如图9所示。

最终确定程序,凸轮曲线分开“full, half",在half的时候,曲线为上图9所示,full的时候为图8所示。

精密平行绕线机

精密平行绕线机 精密环型绕线机

精密环型绕线机 自动飞叉绕线机

自动飞叉绕线机 全自动设备系列

全自动设备系列 精密线圈

精密线圈 包胶线圈

包胶线圈 精密马达线圈

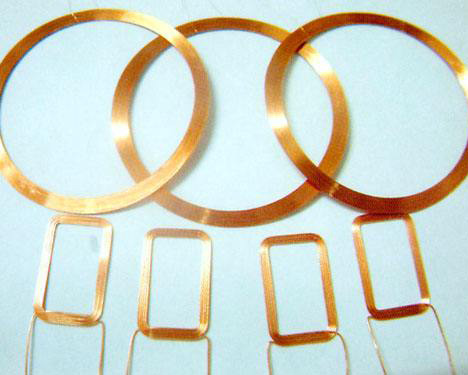

精密马达线圈 空芯线圈

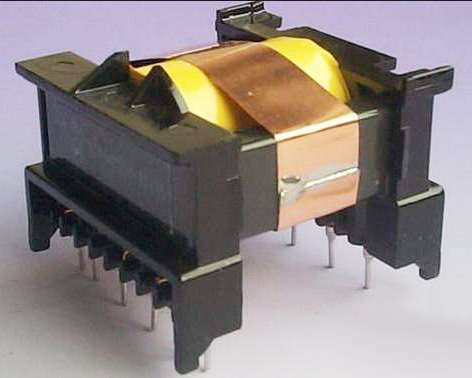

空芯线圈 变压器线圈

变压器线圈